Znaczenie regularnej wymiany olejów i smarów w utrzymaniu maszyn

- 04 Kwi, 2025

- Home

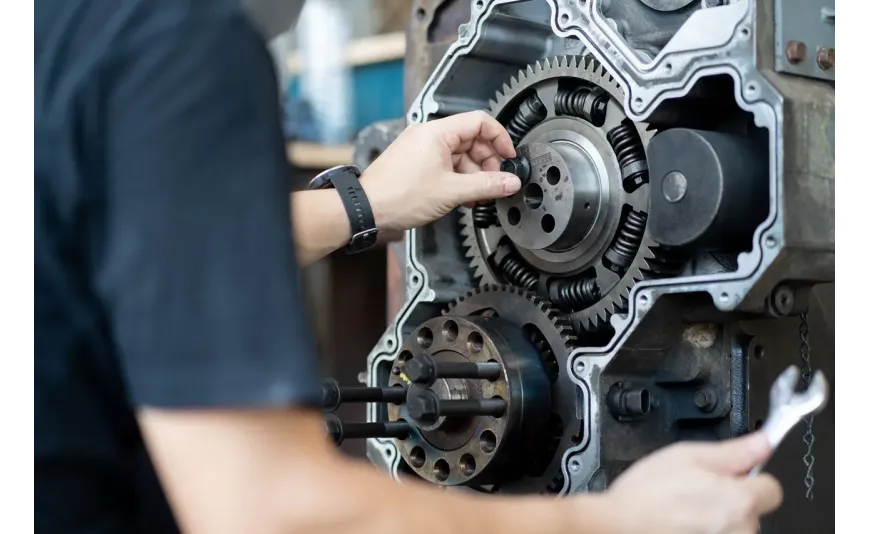

W świecie nowoczesnych maszyn i urządzeń regularna wymiana olejów i smarów nie jest jedynie kwestią utrzymania, ale kluczowym elementem, który ma bezpośredni wpływ na efektywność produkcji oraz trwałość sprzętu. Niewielu właścicieli maszyn zdaje sobie sprawę z tego, jak istotna jest terminowa wymiana tych środków, co często prowadzi do nieprzewidzianych awarii i kosztownych napraw. W naszym artykule przyjrzymy się bliżej znaczeniu tego, wydawałoby się prostego, ale niezbędnego zabiegu utrzymania technicznego, jakim jest wymiana olejów i smarów. Podkreślimy, jakie czekają nas konsekwencje w przypadku zaniedbania tych obowiązków oraz jakie korzyści płyną z przestrzegania tych zasad dla optymalnego działania maszyn. Przygotowaliśmy również praktyczne wskazówki, jak efektywnie zarządzać wymianą olejów i smarów w różnych typach maszyn, a także zaprezentujemy nowoczesne technologie wspomagające te procesy. Zapraszamy do lektury!

Jak działa prawidłowa wymiana olejów w maszynach?

Wymiana olejów w maszynach to kluczowy proces, który zapewnia ich długotrwałe i bezawaryjne działanie. Regularna wymiana tych płynów polega na usunięciu zużytego oleju, który może zawierać zanieczyszczenia oraz osady, a następnie na wprowadzeniu świeżego środka smarnego. Proces ten zaczyna się od zlokalizowania korka spustowego w maszynie oraz jego odkręcenia, co umożliwia usunięcie starego oleju. W międzyczasie warto skontrolować filtr oleju i w razie potrzeby go wymienić, aby zapewnić odpowiednią filtrację nowej substancji. Następnie należy wkręcić korek spustowy na miejsce i wlać nowy olej, zgodnie ze specyfikacją producenta.

Regularna wymiana olejów i smarów w maszynach jest niezbędna, aby uniknąć awarii i zwiększyć efektywność pracy urządzeń. Świeży olej redukuje tarcie między ruchomymi częściami, co z kolei zmniejsza zużycie mechaniczne i ryzyko przegrzania. Prawidłowa wymiana olejów w maszynach zapobiega też korozji oraz pozwala na bieżąco monitorować stan techniczny sprzętu. Dzięki temu przedsiębiorstwa mogą ograniczyć koszty napraw oraz przedłużyć żywotność maszyn, co jest bardzo ważne dla utrzymania ciągłości produkcji i minimalizacji przestojów.

Skutki zaniedbania wymiany smarów w maszynach

Zaniedbanie regularnej wymiany smarów w maszynach niesie ze sobą poważne konsekwencje, które mogą wpłynąć na efektywność pracy i prowadzić do kosztownych awarii. Brak regularnej wymiany olejów i smarów skutkuje zwiększonym zużyciem komponentów maszyny. Zużyty smar traci swoje właściwości, a to prowadzi do wzrostu tarcia pomiędzy ruchomymi elementami. W efekcie dochodzi do nadmiernego nagrzewania się części, co z czasem może prowadzić do ich trwałego uszkodzenia. W takich warunkach ryzyko przestojów produkcyjnych znacznie wzrasta, co z kolei prowadzi do strat finansowych i problemów z realizacją zamówień.

Brak właściwej wymiany smarów w maszynach może także prowadzić do zwiększonej korozji komponentów, a to skraca ich żywotność i powoduje konieczność częstszych napraw. Regularna wymiana olejów i smarów jest niezbędna, aby zapewnić odpowiednią ochronę przed szkodliwymi czynnikami zewnętrznymi. Zanieczyszczenia w zużytym smarze mogą dodatkowo obciążać układy filtracyjne maszyn, co prowadzi do ich szybszego zużycia. Dlatego właściwa dbałość o wymianę smarów jest tak ważna dla utrzymania ciągłości pracy urządzeń i minimalizacji kosztów związanych z ich eksploatacją.

Częstotliwość wymiany olejów i smarów

Częstotliwość wymiany olejów i smarów w maszynach zależy od wielu czynników, w tym od typu tych sprzętów oraz warunków, w jakich są wykorzystywane. Regularna wymiana olejów i smarów jest niezbędna, aby utrzymać sprzęt w optymalnym stanie technicznym i zapewnić jego bezawaryjną pracę. W maszynach pracujących w ciężkich warunkach, takich jak wysokie temperatury czy duże obciążenia, konieczność wymiany olejów pojawia się znacznie częściej. W takich przypadkach zalecana jest wymiana co kilka tygodni lub miesięcy, zgodnie z instrukcjami producenta. W przypadku maszyn, które pracują w mniej wymagających warunkach, wymiana olejów i smarów może odbywać się rzadziej, na przykład co pół roku.

Warto także pamiętać, że intensywne użytkowanie maszyn wpływa na szybsze zużycie środków smarnych, co wymaga regularnej kontroli ich stanu i potencjalnie częstszej wymiany. Zastosowanie nowoczesnych technologii monitorowania może pomóc w określeniu najlepszych momentów na przeprowadzenie wymiany olejów i smarów, a to pozwala na optymalizację wydatków związanych z konserwacją. Niezależnie od warunków eksploatacji, regularna wymiana olejów i smarów powinna być priorytetem każdego właściciela maszyn, aby uniknąć niepotrzebnych awarii i przedłużyć żywotność sprzętu.

Najlepsze praktyki stosowane przy wymianie olejów i smarów

Najlepsze praktyki stosowane przy wymianie olejów i smarów w maszynach koncentrują się na minimalizacji ryzyka uszkodzeń, oraz optymalizacji długoterminowej pracy sprzętu. Przede wszystkim, regularna wymiana olejów i smarów powinna być przeprowadzana zgodnie z harmonogramem zalecanym przez producenta. Warto stosować wyłącznie oleje i smary o odpowiednich specyfikacjach, ponieważ to gwarantuje właściwą ochronę i wydajność. Regularna kontrola stanu filtrów olejowych i ich wymiana to kolejny krok, który zapewnia czystość nowego oleju oraz optymalną pracę systemów smarowania.

Należy również zadbać o odpowiednie przechowywanie i aplikację środków smarnych, aby uniknąć zanieczyszczenia. Używanie nowoczesnych narzędzi diagnostycznych, takich jak czujniki zużycia oleju, pozwala na bieżąco monitorować stan olejów i smarów, co jest kluczowe dla efektywności maszyny. Warto także przeszkolić personel w zakresie prawidłowej wymiany olejów oraz smarów w maszynach, aby zapewnić zgodność z najlepszymi praktykami. Dzięki tym działaniom wszystkie sprzęty będą działały sprawnie, a ryzyko awarii zostanie znacząco zminimalizowane.

Rola wysokiej jakości olejów i smarów w pracy maszyn

Rola jakości olejów i smarów w pracy maszyn jest nie do przecenienia. To właśnie od niej zależy, czy wymiana tych substancji przyniesie oczekiwane korzyści. Wybór olejów i smarów o wysokiej jakości zapewnia lepsze właściwości smarne, co skutkuje zmniejszonym tarciem między ruchomymi częściami. Tego rodzaju środki nie tylko przedłużają żywotność maszyn, ale również zwiększają ich wydajność. Wybierając odpowiednie produkty, można zauważyć:

- zmniejszenie zużycia energii przez maszyny,

- lepszą ochronę przed korozją,

- mniejsze ryzyko awarii i przestojów.

Właściwa wymiana olejów i smarów w maszynach z użyciem produktów najwyższej klasy pozwala utrzymać optymalną temperaturę pracy urządzeń, co jest bardzo ważne przy pracy w trudnych warunkach. Dlatego ważne jest, by stosować oleje i smary zgodne ze specyfikacją producenta. Unikanie kompromisów w kwestii jakości tych środków zapewnia nie tylko lepszą ochronę, ale również oszczędności w długoterminowym utrzymaniu maszyn. To inwestycja, która zwraca się w postaci niezawodności i długowieczności sprzętu.

Nowoczesne rozwiązania i technologie wykorzystywane przy wymianie olejów i smarów

Nowoczesne technologie w procesie wymiany olejów i smarów w maszynach znacząco poprawiają efektywność i niezawodność tych operacji. Regularna wymiana tych substancji jest bardzo istotna, a nowoczesne rozwiązania technologiczne, takie jak automatyczne systemy monitorowania, zapewniają nowe możliwości optymalizacji pracy maszyn. Czujniki zużycia oleju i smarów, zintegrowane z systemami monitorującymi, pozwalają na bieżąco śledzić stan środków smarnych, co umożliwia planowanie wymiany w najlepszym momencie. Dzięki temu unika się niespodziewanych przestojów oraz wydłuża żywotność sprzętu.

Automatyczne systemy do wymiany olejów i smarów w maszynach pozwalają na precyzyjne dozowanie i aplikację środków, co minimalizuje ryzyko błędów ludzkich. Wykorzystanie technologii IoT (Internet of Things) w połączeniu z analizą danych dostarcza informacji potrzebnych do podejmowania decyzji dotyczących konserwacji maszyn. Dzięki temu firmy mogą optymalizować koszty utrzymania sprzętu i zwiększać jego wydajność. Inwestycja w takie rozwiązania to klucz do długoterminowego sukcesu i niezawodności maszyn w każdej branży produkcyjnej.